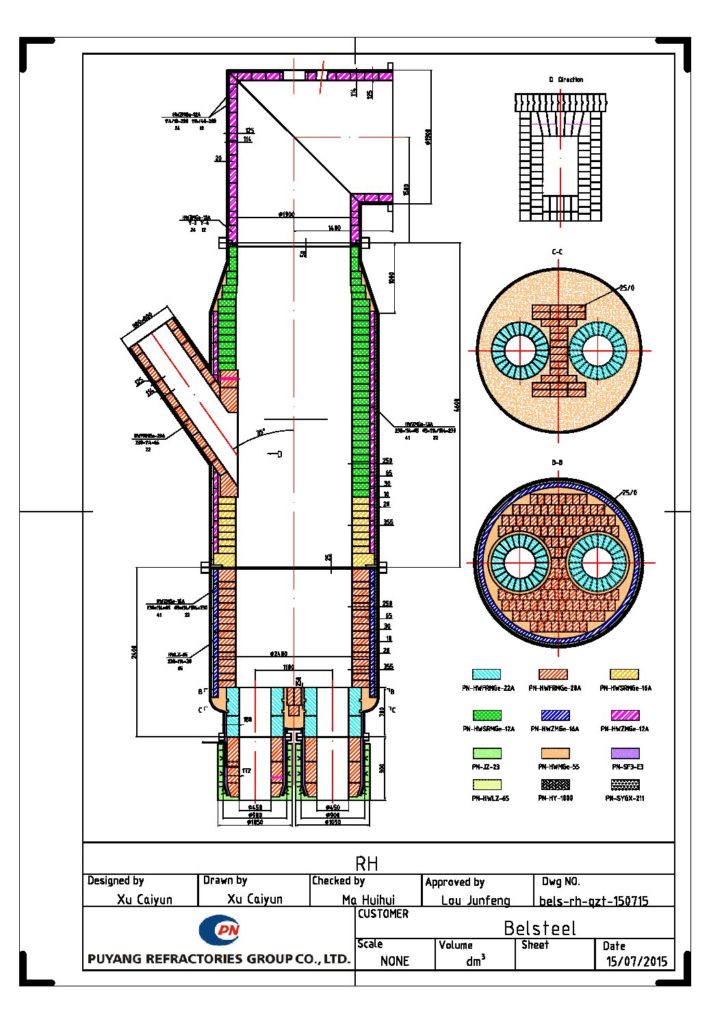

Огнеупоры для установки RH

Футеровка дна камеры установки RH

Принцип работы установки:

A:Оба патрубка погружаются в расплавленный металл, включается вакуумный насос, расплавленный металл заполняет нижнюю часть патрубков.

B: Во входном патрубке через 7-12 каналов в расплавленный металл, находящийся внутри патрубка, вдувается инертный газ, который снижает объемную плотность металла, и благодаря низкому давлению в нижней камере вакууматора металл поднимается вверх.

C: Металл поднимается в вакуумную камеру, благодаря вакуумной среде происходит удаление газов из стали, в результате чего увеличивается объемная плотность и сталь сливается по выходному патрубку в сталеразливочный ковш.

D: Удаление водорода и азота производится в зоне дна вакуумной камеры. Все реакции производятся при вакууме.

E: Непрерывная продувка инертным газом во входном (всасывающем) патрубке позволяет вести постоянный перелив стали в выходной (сливной) патрубок, что способствует непрерывному процессу удаление газов.

Преимущества установки:

1: Высокая скорость реакции, короткий цикл удаления газов в вакуумной среде (примерно 15 -20 минут). Завершение легирования и усреднения температуры за этот период. Совместимость с циклом конвертера.

2: Высокая эффективность реакции. Выплавка супер-чистых марок сталей

w([H])≤1.0×10-6 , w([N])≤25×10-6 , w([C])≤10×10-6

3:Вторичное обезуглероживание продувки кислородом и вторичный разогрев. Установка RH играет важную роль в области рафинирования, одна из важных установок для производства чистых марок сталей.

Причины повреждения установки RH:

Патрубок — важная часть установки RH, которой предъявляется самое высокое требование к условиям эксплуатации. Он является лимитирующим аспектом стойкости нижней камеры вакууматора, подвергается размыванию и коррозии от металла и шлака, находится в состоянии непрерывного теплового удара (1650℃-1100℃-1650℃). Поэтому огнеупоры для патрубка должны соответствовать нижеследующим требованиям:

Патрубок — важная часть установки RH, которой предъявляется самое высокое требование к условиям эксплуатации. Он является лимитирующим аспектом стойкости нижней камеры вакууматора, подвергается размыванию и коррозии от металла и шлака, находится в состоянии непрерывного теплового удара (1650℃-1100℃-1650℃). Поэтому огнеупоры для патрубка должны соответствовать нижеследующим требованиям:

1. Хорошая термостойкость, исключение повреждения от перепада температур.

2. Хорошая устойчивость к коррозии от шлака, снижение скорости (образования) формования метаморфозного слоя. Уменьшение повреждений от размытия и перепада температур.

3. Хорошая огнеупорность и устойчивость к размыванию.

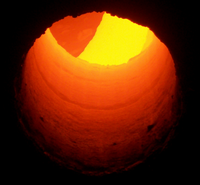

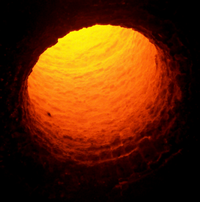

Состояния износа наливного бетона для патрубка делятся на три вида: трещина, скол и коррозия. Рекомендуем применять алюмо-периклазо-шпинельный наливной бетон производства кампании PRCO. Данный бетон имеет следующие преимущества: высокая прочность и термостойкость, устойчивая структура, хорошее сопротивление к размыванию, коррозии.

Стойкость патрубка прямо влияет на стойкость нижней камеры установки RH. По характеристике применения патрубка важными факторами, влияющими на стойкость патрубка, в первую очередь, являются устойчивость к размыванию и коррозии, а во-вторых, устойчивость к перепаду температур.

Нижняя часть вакуумной камеры тоже является важным элементом для установки RH, так как подвержена сильным размываниям и коррозии от металла и шлака в эксплуатации, высоким перепадам температуры. Огнеупоры для нижней части вакуумной камеры (особенно в зоне перелива) должны иметь хорошую устойчивость к размыванию и коррозии, а так же хорошее сопротивление к сколам.

Средняя и верхняя часть вакуумной камеры установки RH не контактируют с металлами, а со шлаками незначительно. Поэтому износ футеровки — это, чаще всего, скол от перепада температур. В связи с этим рабочая футеровка средней части камеры выполняется периклазо-хромитовыми кирпичами с хорошей устойчивостью к перепаду температур, а арматурный слой выполняется периклазо-хромитовыми кирпичами.

Рабочая футеровка камеры загрузки требует высокую прочность от механического износа при подаче вспомогательных материалов и ферросплавов, выполняется периклазо-хромитовыми кирпичами, а изоляционный слой выполняется легкими высокоглиноземистыми кирпичами. Рабочая футеровка трубы газохода требует хорошую устойчивость к перепаду температур, выполняется периклазо-хромитовыми кирпичами, арматурный слой выполняется легкими высокоглиноземистыми кирпичами. Футеровка под углом 60° трубы дымохода выполняется высокоглиноземистыми наливными бетонами.

7 плавок

15 плавок

46 плавок

71 плавка

91 плавка

Отработанный патрубок

Компания PRCO – HuaWei является крупнейшим ведущим поставщиком огнеупорной продукции, используемой в цементной, стекольной промышленности и в области внепечного рафинирования металлургической промышленности.

Компания PRCO – HuaWei была создана в 1958 г. на основе государственного XinMi огнеупорного завода. На данный момент компания состоит из 6 филиалов и 1 технического центра, имеет 698 комплектов оборудования для производства, в том числе пресс-1600т, туннельную печь с обжигом при температуре 1900℃. Объем продукции составляет 80 000 т в год. В основе — производство высококачественных периклазовых, периклазо-шпинельных, периклазо-хромитовых, периклазо-доломитовых, муллитовых, корундовых и карбид-кремниевых огнеупорных огнеупоров и неформованных материалов. Продукция пользуются высокой репутацией в Китае и экспортируются в США, Францию, Германию, Бельгию, Россию, Японию и другие страны.

Компания PRCO – HuaWei объединила в себе возможности исследования, разработки, производства и реализации продукции, установку, наладку и контроль за эксплуатацией. Компания уделяет много внимания проблемам охраны здоровья работников и защиты окружающей среды, получила сертификат по системе менеджмента качества ИСО 9001(2000)и сертификат по лаборатории менеджмента контроля ISO/IEC17025:2005. Компания стала одной из 500 крупнейших промышленных предприятий в области строительных материалов в Китае.

ОГНЕУПОРНЫЕ МАТЕРИАЛЫ ДЛЯ РАФИНИРОВАНИЯ

Электро-плавленные периклазо-хромитовые кирпичи (полу-в сочетание)

Semi-Rebonded Magnesia-Chromite Bricks

Электро-плавленные периклазо-хромитовые кирпичи изготовлены из высокоочищенного магнезитового песка и хрома, формованные при высоком давлении и обожжены при высокой температуре. Кирпич отличается хорошей термостойкостью и устойчивостью к коррозии, применяется для печей (агрегатов) AOD,VOD,RH,DH,SKF и т.д.

Физико-химические свойства

|

Пункт марка |

MgO % |

Cr2O3 % |

SiO2 % |

открытая видимость A﹒P % |

предел прочности при сжатии |

температура начала размягчения при удельной нагрузке 0.2 Mpa ℃ ≥ |

коэффициент теплового расширения |

|

HWSRMGe — 12A |

78 |

12 |

1.5 |

15 |

45 |

1700 |

1.4 |

|

HWSRMGe — 12B |

75 |

12 |

2 |

16 |

40 |

1700 |

|

|

HWSRMGe — 14A |

75 |

14 |

1.5 |

15 |

45 |

1700 |

|

|

HWSRMGe — 14B |

72 |

14 |

2 |

16 |

40 |

1700 |

|

|

HWSRMGe — 16A |

72 |

16 |

1.5 |

15 |

45 |

1700 |

1.5 |

|

HWSRMGe — 16B |

70 |

16 |

1.8 |

16 |

40 |

1700 |

|

|

HWSRMGe — 18A |

70 |

18 |

1.5 |

15 |

45 |

1700 |

|

|

HWSRMGe — 18B |

68 |

18 |

2 |

16 |

40 |

1700 |

|

|

HWSRMGe — 20A |

68 |

20 |

1.5 |

15 |

45 |

1700 |

1.6 |

|

HWSRMGe — 20B |

65 |

20 |

2 |

16 |

40 |

1700 |

|

|

HWSRMGe — 22 |

65 |

22 |

2 |

16 |

45 |

1700 |

|

|

HWSRMGe — 26 |

60 |

26 |

2 |

16 |

45 |

1700 |

1.7 |

|

HWSRMGe — 30 |

55 |

30 |

2 |

16 |

45 |

1700 |

Электро-плавленные периклазо-хромитовые кирпичи(повторно-в сочетание)

Fused-rebonded Magnesia-Chromite Bricks

Электро-плавленные периклазо-хромитовые кирпичи изготовлены из электроплавленного магнезитового и хромитового зерна. В основном применяются для печи AOD,VOD,RH,DH,SKF и т.д

Физико-химические свойств

|

Пункт марка |

MgO % |

Cr2O3 % |

SiO2 % |

открытая видимость A﹒P % |

предел прочности при сжатии |

температураT0.6 начала размягчения при удельной нагрузке 0.2 Mpa ℃ ≥ |

коэффициент теплового расширения |

|

HWFRMGe — 12 |

78 |

12 |

1.2 |

15 |

50 |

1700 |

|

|

HWFRMGe — 14 |

75 |

14 |

1.4 |

15 |

50 |

1700 |

|

|

HWFRMGe — 16 |

72 |

16 |

1.4 |

15 |

50 |

1700 |

1.5 |

|

HWFRMGe — 18 |

70 |

18 |

1.5 |

15 |

50 |

1700 |

|

|

HWFRMGe — 20 |

68 |

20 |

1.5 |

15 |

50 |

1700 |

|

|

HWFRMGe — 22 |

65 |

22 |

1.5 |

15 |

50 |

1700 |

|

|

HWFRMGe — 26 |

60 |

26 |

1.5 |

15 |

50 |

1700 |

|

|

HWFRMGe — 30 |

55 |

30 |

1.5 |

15 |

50 |

1700 |

1.7 |

Периклазо-хромитовые кирпичи (прямо-в сочетание)

Direct-bonded Magnesia-chromite briks

Периклазо-хромитовые кирпичи изготовлены из высокоочищенного спеченного периклаза и хрома. Кирпич после обжига: стеклофаза концентрируется в треугольной зоне кристаллической фазы, между кристаллическими фазами показывается прямо-в сочетание. Кирпичи имеют низкую видимую пористость, высокий предел прочности при сжатии, высокую износостойкость, лучшую термостойкость и устойчивость к коррозии, и не облупляются.

Физико-химические свойства

|

Пункт Марка |

MgO % |

Cr2O3 % |

SiO2 % |

открытая видимость A﹒P % |

предел прочности при сжатии |

температураT0.6 начала размягчения при удельной нагрузке 0.2 Mpa ℃ ≥ |

термостойкость, теплосмен, 1100℃, водоохлаждение |

коэффициент теплового расширения |

| HWZMGe — 8A |

80 |

8 |

1.5 |

17 |

45 |

1700 |

6 |

1.5 |

| HWZMGe — 8B |

75 |

8 |

2 |

18 |

45 |

1650 |

||

| HWZMGe — 8C |

70 |

8 |

3 |

19 |

40 |

1600 |

||

| HWZMGe — 12A |

75 |

12 |

1.5 |

17 |

45 |

1700 |

||

| HWZMGe — 12B |

70 |

12 |

2 |

18 |

40 |

1650 |

||

| HWZMGe — 16A |

70 |

16 |

1.5 |

17 |

45 |

1700 |

1.6 |

|

| HWZMGe — 16B |

65 |

16 |

2 |

18 |

40 |

1650 |

||

| HWZMGe — 18A |

65 |

18 |

1.5 |

17 |

45 |

1700 |

5 |

|

| HWZMGe — 18B |

62 |

18 |

2 |

18 |

40 |

1650 |

||

| HWZMGe — 20 |

65 |

20 |

1.5 |

18 |

40 |

1700 |

||

| HWZMGe — 22 |

60 |

22 |

2 |

19 |

40 |

1700 |

||

| HWZMGe — 26 |

55 |

26 |

2 |

20 |

40 |

1700 |

4 |

1.8 |

| HWBMGe — 8 |

70 |

8 |

3.5 |

20 |

40 |

1550 |

5 |

|

| HWBMGe — 12 |

60 |

12 |

3.5 |

20 |

35 |

1600 |

5 |

1.5 |

| HWBMGe — 16 |

50 |

16 |

3.5 |

20 |

35 |

1600 |

4 |

Периклазо-кальциевые кирпичи

Периклазо-кальциевый кирпич изготовлен из высокоочищенного спеченного магнезиального и периклазо-кальциевого песка. Формование при высоком давление и обжиг при высокой температуре, пробит в масле при ваккуме. Применяется для AOD и VOD

Физико-химические свойства

|

пункт марка |

Химический состав |

предел прочности при сжатии |

открытая видимость A﹒P % |

температураT0.6 начала размягчения при удельной нагрузке 0.2 Mpa ℃ ≥ |

||

|

MgO % |

CaO % |

∑(A+F+S)% |

||||

|

HWMCa — 15A |

75 |

15 |

2.8 |

55 |

8 |

1700 |

|

HWMCa — 15B |

70 |

15 |

3.2 |

50 |

8 |

1680 |

|

HWMCa — 20A |

70 |

20 |

2.8 |

55 |

8 |

1700 |

|

HWMCa — 20B |

65 |

20 |

3.5 |

50 |

8 |

1680 |

|

HWMCa — 25A |

65 |

25 |

3 |

55 |

8 |

1700 |

|

HWMCa — 25B |

60 |

25 |

3.5 |

50 |

8 |

1680 |

|

HWMCa — 30A |

60 |

30 |

3 |

55 |

10 |

1700 |

|

HWMCa — 30B |

55 |

30 |

3.5 |

50 |

10 |

1680 |

|

HWMCa — 40 |

50 |

40 |

3 |

55 |

10 |

1700 |